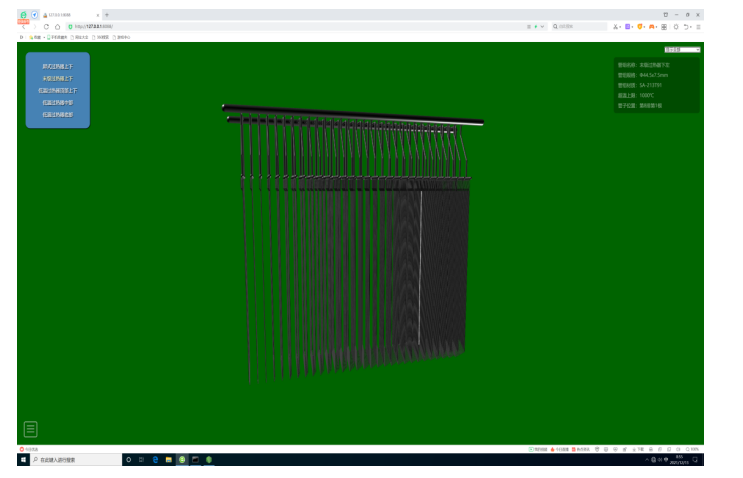

发电厂锅炉“四管”(省煤器、水冷壁、过热器、再热器)长期在高温、高压、腐蚀、磨损等恶劣工作环境中运行,极易发生由于腐蚀、磨损、氧化皮脱落等原因造成的爆管事故,50%以上的“非停”是由于“四管”失效导致,甚至高达80%以上。

据资料统计,近20年我国共记录了40533次发电厂锅炉“四管”泄漏事故。其中,40% 发生在水冷壁管,30%发生在过热器,15%发生在再热器,10%发生在省煤器,5%发生在旋风燃烧器。 随着碳达峰和碳中和的到来,火电机组将成为调峰机组,对火力发电厂安全、经济、可靠运行提出了更高要求,如何降低由于“四管”爆管事故造成的非计划停机,是火力发电集团亟待解决的关键技术问题。 频繁启停和深度调峰对锅管腐蚀分析:

随着清洁能源的大力发展,火电机组频繁启停和深度调峰成为常态。由于现役运行机组在设计时按照负荷稳态运行状态设计的,已经不能满足频繁启停和深度调峰需求。近三年锅炉爆管事故频发,严重影响机组的安全运行,成为各大电力集团非常辣手的问题。 机组的负荷不同需要不同的煤粉和风量,不同负荷的火焰中心位置不同,当火焰中心发生偏移时,会产生炉管的偏烧,造成局部超温。超温部位如果不能及时修复氧化膜,容易产生氧化膜的脱落,脱落部位炉内腐蚀加剧,炉管泄漏点不断扩大而爆管。

炉管内壁金属与水反应,生成致密的保护膜和微量的氢气,致密的保护膜隔绝了水与铁的进一步反应,此时水汽中溶解氢含量很低(通常小于2µg/kg)。

保护膜被破坏时,铁与水反应生成铁氧化物和氢气,铁氧化物沉积在管道表面,氢气绝大部分溶解于水汽中,水汽中溶解氢含量增大。Fe+ H2O→Fe3O4+ H2↑

氢的危害:氢腐蚀

氢腐蚀:炉管暴露在高温高压的氢气环境中或者析氢条件下,氢原子在设备表面或渗入钢内部与不稳定的碳化物发生反应,在晶界上生成甲烷,使炉管脱碳,机械强度受到永久性的破坏。在炉管内部氧化膜下面生成的甲烷无法外溢而集聚在炉管内部氧化膜下面形成巨大的局部压力,造成应力集中而发展为晶间微裂纹(应力腐蚀)。其反应方程为。 Fe3C+2H2→3Fe+CH4↑

产生氢腐蚀有一个起始温度和分压,低于起始温度,氢腐蚀极缓慢,碳钢的起始温度约为220℃。

炉管发生氢腐蚀有两个阶段,即氢脆阶段和氢侵蚀阶段。刚开始时,炉管内部吸附的氢并未与钢材的组分发生任何化学变化,也没有改变钢材的组织状态,只是钢材吸附了氢,钢材变脆了,韧性降低了,此阶段称为氢脆阶段(暂时的氢脆是可逆的);当侵入到钢材内部的氢与钢材中不稳定的碳化物发生反应生成甲烷,使钢材脱碳、鼓包、开裂,钢材的强度和韧性大大降低,这个阶段称为氢侵蚀阶段(产生永久脆化,不可逆)。

应力腐蚀断裂(SCC) 是应力与腐蚀介质协同作用下引起的金属断裂现象,大多scc都与氢有关。

氧化皮脱落:氢腐蚀会破坏炉管保护膜致密性,当发生氢侵蚀时导致氧化皮脱落。

| 检测方式 | 管壁超温及寿命计算软件 | 建立氧化皮厚度模型 | 超声波发射 |

| 工作原理 | 以1973年苏联出版的《锅炉机组热力计算标准方法》为基础、结合设备的实时运行数据如蒸汽流量、温度、各管段壁温等进行分析、处理、计算,得到设备目前的运行状况,如超温、管子寿命消耗快慢、炉内燃烧状况等,并以这些数据为基础进行寿命分析及诊断。 | 在判断运行方式变化的前提下,统计累计运行时间和平均温度,计算出该次启停造产生氧化皮厚度,并累加至总厚度。 | 在锅炉管道出现裂纹并发生轻微泄漏时,用敏感元件鉴别蒸汽喷射的高频声波,用于初步判断四管泄露的区域。 |

| 存在问题 | 理论计算选取的间接参数指标,不能真实反应炉管腐蚀量,以此为基础进行判断误差较大。 | 物理模型不完善,缺乏实用性,难以满足实时故障诊断的要求。 | 发生泄漏后的辅助报警工具。 |

核心技术:

1.溶解氢痕量监测,精度≤0.25μg/kg;(本公司专利技术,达到世界领先水平);

2.机组化学水工况优化与调整技术

3.“四管”腐蚀、氧化在线监测技术

4.“四管”腐蚀速率在线监测技术

5.数字孪生综合预警技术

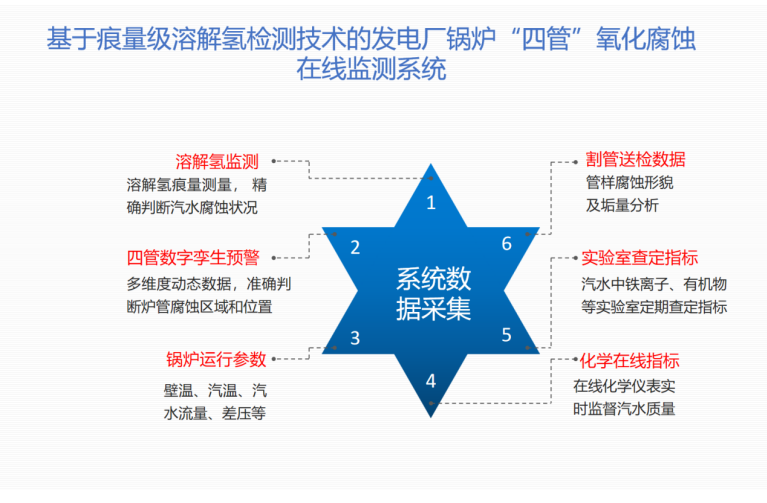

以痕量溶解氢在线监测为核心,结合在线化学仪表数据、实验室定期查定数据、割管送检数据以及燃烧、减温水调节、负荷变动等数据的综合分析,建立“四管”腐蚀、氧化在线监测系统,指导运行人员开展化学水工况优化与调整, 通过“四管”数字孪生综合预警,准确判断炉管腐蚀区域和位置,为状态检修提供依据。深度调峰或者频繁启动会对锅炉“四管”造成一定损坏,经研究实验表明,负荷的频繁变动,“四管”的腐蚀加剧,通过痕量溶解氢的监督能够直观体现“四管”的健康程度,指导电厂采取相应措施。